Ming Xiao предлагает токарные услуги на токарных станках с ЧПУ

Мы профессиональны токарные детали производитель из Китая, мы специализируемся на производстве токарных деталей из нержавеющей стали, токарных деталей из углеродистой стали, токарных деталей из алюминиевого сплава, токарных деталей из латуни и меди, иногда мы также производим токарные детали из пластика. ,ручные токарные услуги.

Токарный станок с ЧПУ

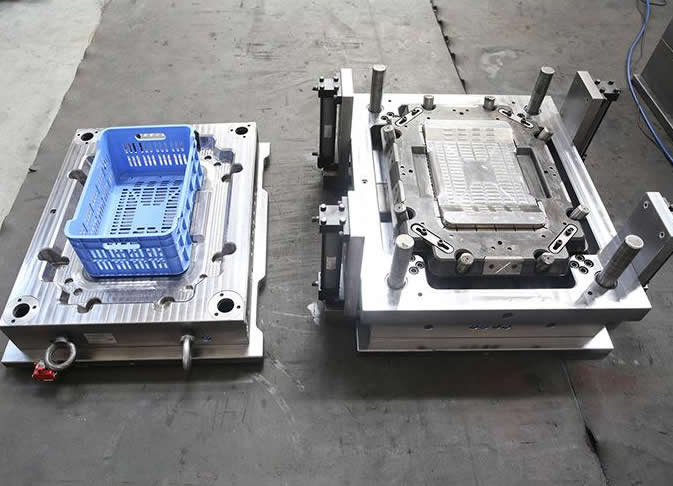

Токарная техника Токарная обработка широко используется в производстве деталей машин, она выполняется на токарном станке и использует вращение заготовки и движение инструмента по прямой линии или криволинейному движению для изменения формы и размера заготовки, она обрабатывается в соответствии с требованиями чертежа.

И токарные станки с ЧПУ отличаются для разных заготовок, токарные детали с низкой точностью и нормальным количеством должны быть изготовлены на ручном токарном станке, некоторые мелкие токарные детали и большие объемы должны работать на автоматическом токарном станке, а некоторые детали с запросом очень высокой точности (такие как как в 0.05 мм), что мы рассмотрим использование токарного станка с ЧПУ для работы.

Прецизионная токарная обработка с ЧПУ

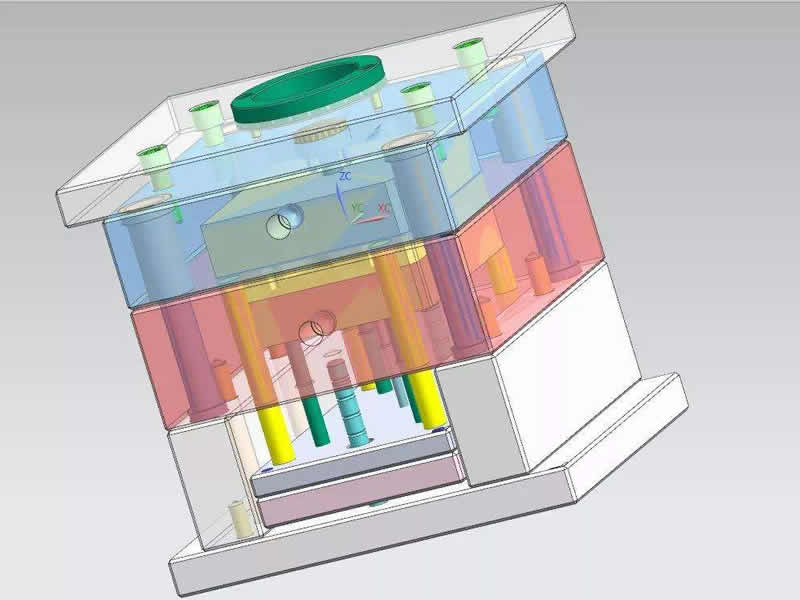

Токарная обработка с ЧПУ — это высокоточный и высокоэффективный метод обработки для управления смещением деталей и инструментов с цифровой информацией для автоматизированных станков. Это эффективный способ решить проблемы разнообразия, небольшого размера партии, сложной формы и высокой точности деталей аэрокосмической продукции, а также реализовать высокую эффективность и автоматическую обработку.

Токарные станки с ЧПУ являются одними из наиболее широко используемых станков с ЧПУ. Токарные станки с ЧПУ в основном используются для обработки вращающихся деталей, таких как валы и диски. Благодаря работе программы обработки с ЧПУ процесс резки внутренней и внешней цилиндрической поверхности, конической поверхности, формообразующей поверхности, резьбы и торцевой поверхности может быть автоматически завершен, а работа по канавке, сверлению, может быть выполнено развертывание, развертывание и т.п. Токарный центр может выполнять больше операций обработки за один установ, повышать точность обработки и эффективность производства и особенно подходит для обработки вращающихся деталей сложной формы.

Некоторые обычные станки не могут или неудобно обрабатывают детали, качество обработки стабильно, а трудоемкость рабочих снижается.

Надеюсь, вы заинтересованы в нашем Токарный станок с ЧПУ, Добро пожаловать, отправьте нам запрос, чтобы получить расчет.